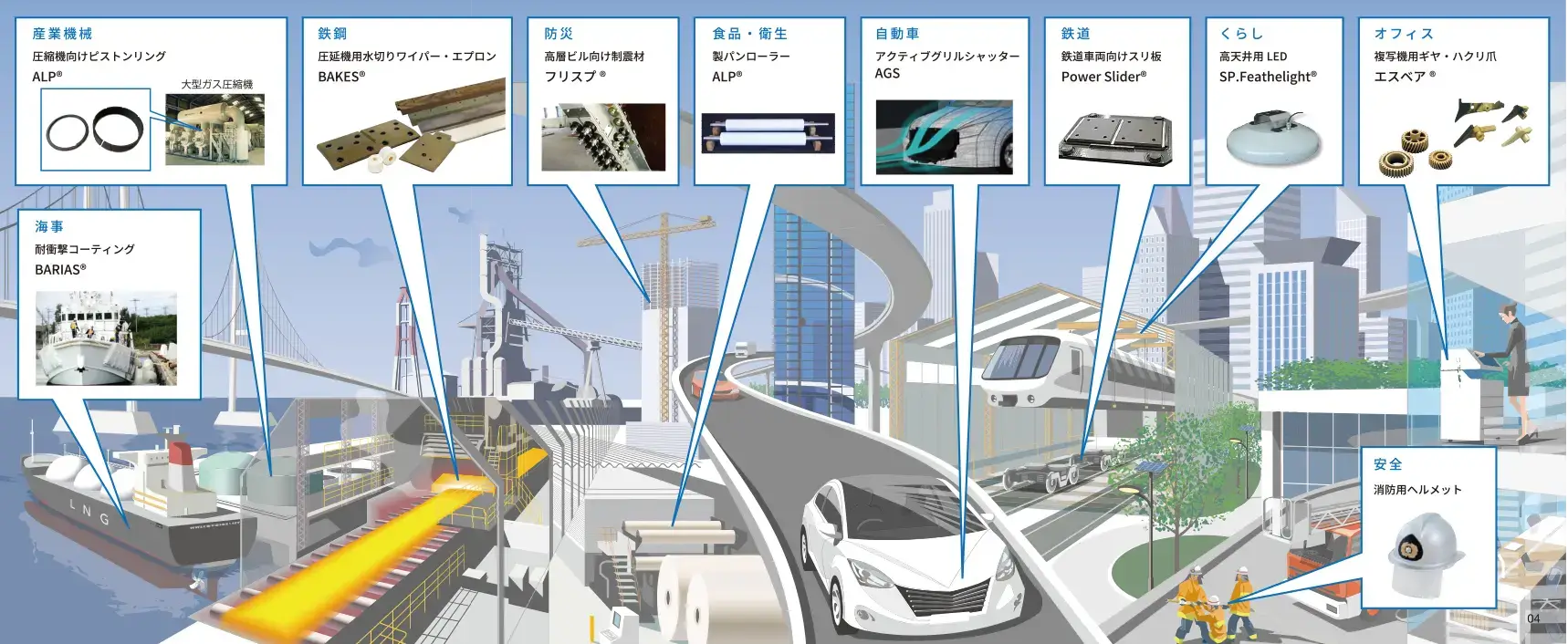

STARLITE CREATORS Vol.7型にハマらず突き進め!

スターライトの金型技術

最前線のCREATORSも、最初はみんな素人。どうやってキャリアと信頼を積み上げてきたのか知りたい!というわけで、今回はモノづくりの最重要アイテム「金型技術」のCREATORSをロックオン。それがイケてるオジサンといったら、行かない理由はありません。まずは一人目、栗東事業所のO.Sさんは金型一筋30年。優しい笑顔からは想像がつかない、数々の修羅場をくぐり抜けてきた猛者らしい。そんなO.Sさんが語る、金型設計の難しさとやりがいとは…?

O.Sさん、「金型」とはズバリなんでしょうか?

O.S:若い子が金型に興味を持ってくれて嬉しいわぁ(照笑)

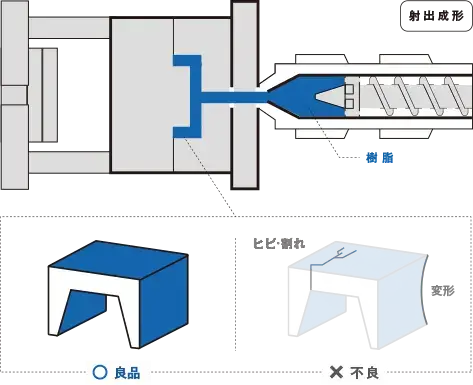

さて、樹脂成形は、樹脂を型に沿わせて製品(カタチ)にします。私が担当する射出成形製品は樹脂を高圧で流し込むので、頑丈な金属製の型が必要になります。この金型がダメだと、どんなにいい材料や設計技術でも決して良いモノはできない。そんなモノづくりの要である金型をつくりこむのが我々、金型設計課の役目です。

金型が要!樹脂の射出成形

とけた樹脂を金型に流し、カタチにする!これだけ聞くと簡単そう…?(失礼)

O.S:いやいや、とんでもない。まず、樹脂は100種類以上あり、加工性や熱的挙動がそれぞれ異なります。樹脂製品の機能発揮には設計技術のみならず専門的な材料技術をベースとした提案力も必要。例えば、金型への流し方、固め方により成形後の収縮が大きく変化し、変形などが起こってしまう。そんな樹脂の性格を理解した成形条件設定、そして収縮を予測した金型設計が求められるのです。

成形品に起こるだろう問題を想定し、その対策が盛り込まれる金型。ずっとお付き合いしているとなると、金型LOVEはスゴいわけですね!

O.S:愛があるかは分からないけど、担当する金型を持ってから早30年以上になりますね。最初に配属となった那須工場(栃木県、現在は閉鎖)では、当時、取引量の急増により先輩の指導が追いつかなくなり、ひとりぼっちでどうしていいか困りました。そこで、邪魔になるのを承知で金型製作メーカーに入り浸ったの。ひたすら質問しまくったおかげで設計力が身につきました。専門用語がまったく理解できなかった私を拒まず鍛えてくれてね。感謝です。

自分のレベルが上がったなと感じたきっかけは、金型をいくら修正しても成形品のバリ*がおさまらず、しかたなく1人でお客様にお詫びに行ったとき。どやされるのを覚悟で状況を包み隠さず正直に説明したんです。そしたらお客様からアイデアが出て、そこから一気にOK品の完成まで突っ走れた。驚きと感謝の連続でしたよ。やはり、自分の成長は、社外の人々からの学びが大きいの。頼り頼られる関係は理想。心の支えというか、難しい仕事でも「なんとかなるよ~」って気持ちにしてくれる。

- バリ:金型の隙間から樹脂材料がにじみ出て発生する、意図しない形の突起のこと。

いろんな製品の金型を手がけてきていますよね。

O.S:コピー機のフレーム・ケースから、指先サイズの精密部品まで幅広く経験しました。スターライトって他社がサジを投げたムズかしい製品がなぜか集まるの。おかげさまで経験値は上がったね(笑)。例えば、一般的な成形品設計の20倍以上の超肉厚製品でも、すぐペロッと仕上げちゃう。後で聞いたら、他社が2年やっても上手くいかなかったそうで「どうやったの!?」と評判になったこともあったなぁ。

でも、悩みますよ。この設計で行こう!と出図し、金型ができあがるまで「これで良かったのか?」を何度も繰り返すし、しくじったら修正にお金も時間もかかるし。

金型設計はとってもギャンブルかも…!

O.S:そうかもしれない。繊細かつ大胆な決断が必要。いまではそのギャンブルに負けない自信があります。そうなるまでに金型修正、修正を繰り返し、家一軒分の勉強代、かけましたけど…。

金型の出来・不出来は成形してみないと分かりません。金型製作、そして修正費用はとても高価で、大型の金型なら数千万にもなります。その金型をOKに仕上げるために、いまでもいろんな人に相談しますが、構造を知るために自分で金型を分解・組立をしたり、経験だけに頼らず成形シミュレーションで裏付けを取るなどして、いまでも「よりベストなファイナルアンサーが出せないか」をいつも考えています。

O.Sさんが担当する金型は大きくても事務机サイズですが、次に紹介する広島工場 F.Iさんの金型は軽自動車くらいのサイズ。なんせ、クルマのパーツですからね!F.Iさんはクルマを見ると、ついつい自分がつくっている内外装品に目が行ってしまうらしく…。

F.I:いまだにショールームの新車を見に行って「自分がつくったパーツがついてる!ついてる!」ってはしゃいでしまいますねぇ。次に、他社製の樹脂パーツの出来具合をじっくり見る。金型設計はパーツの質感や見栄えに大きく影響します。ウエルドライン*はどこにあるか、隣り合うパーツとの隙間はどれくらいなのか、とかね。

ウエルドライン

:射出成形において金型内で溶けた樹脂の合流部分が線状の跡となり発生する成形不良のこと。外観を重視する成形品では、目立たないよう対策が求められる。

いまではたくさんの樹脂パーツがクルマに使われていますが、F.Iさんはその金型づくりを黎明期から担当しています。

F.I:デザイナーのイメージから量産製品設計に落とし込む工程があるのですが、当時のカーメーカーには、樹脂材料で製品設計ができるエンジニアが少なかった。そこで、バスタブなど大物樹脂製品の量産実績があるスターライトに相談がきた、というわけです。

お客様は樹脂が専門ではない、スターライトはクルマの知識が少ないところからのスタート、ハナシが嚙み合わないのでは…?

F.I:部品だけを見て議論するのではなく、一緒にクルマ全体を見てバランスを考えたり、お互いの作業場に入り込み、現場でアイデアを出し合いました。内外装品はドライバーから見える部分が多いため、数値スペック以上に色や質感などの感覚的な判断が必要。金型の出来は、色の映えや手触りに大きく影響するんです。だから、お客様と価値観を共有し、「もっと良くできないか?」を繰り返してましたね。どうしても要求寸法に入りきらず、部品を前に悩む自分が夢に出たり、その報告日はお客様の工場がとても遠くに感じたこともありました。

でも、だんだん成果が出てくると、スターライトではお客様のリクエストを先取りした提案が増えてきて。そこで、それを専門とする「開発設計部門」と、量産金型づくりを担当する「技術部門」ができました。

ズバリ、モノづくりで大切なこととは?

F.I:くさい言葉かも知れませんが、お客様との人間関係です。10年程前ですかね、タイスターライト(Thailand、海外グループ会社)で量産する金型に不具合があり、「お客様がめちゃくちゃ怒っている、なんとかして欲しい!」とのことで…。大急ぎで現地に向かうと、日本で長年付き合いのあるお客様がニコニコと待っている。そして、帰国前夜に誘われた食事の席で「スターライトにキツく言えば、きっとアンタが来てなんとかしてくれるじゃろと思っとった。ありがとう。」と。大げさだなぁと思いましたが、予定通り量産スタート出来たので良しということで。人との繋がり方は多様化すれど、やはり膝を突き合わせることも重要ですね。

インタビューまとめ

“三人寄れば文殊の知恵”と言いますが、アイデア・知見のカタマリである金型設計は、たくさんの人にもまれ、支えられて出来上がっています。いまや、金型設計もWebでの画面共有で各地のアイデアを集められて便利ですが、画面だけでは分からないことがたくさん。まぁ、私がイケてるオジサンにうっとりうつつを抜かす様子はいつもバレバレですが。

スターライトの金型設計から生まれた

製品が世界中で大活躍!嬉しい~!

横スワイプで

続きを

お客さまとのパートナーシップで新しい共創を。

スターライトは産業界でのプラスチックへのニーズや課題に応えてきました。これからも金型設計の技術を磨き続け、よりお客様に信頼いただける商品を開発していきます。